Nachfolgend sind die neuesten Versionen von WORKNC aufgeführt. Klicken Sie auf die Schaltflächen unten, um zu sehen, welche Funktionen in den einzelnen Versionen eingeführt wurden.

WORKNC Version 2021.0

WORKNC 2021

Schnellere Werkzeugwege

Das neue Release WORKNC 2021 enthält signifikante Verbesserungen in der Strategie Schlichten Parallel. Ein besonderer Vorteil ist dabei die Verwendung jeder Art von Hochgeschwindigkeitsfräsern, insbesondere von Tonnen-, Tropfen- Kegel- und Linsenfräsern.

Diese Strategie ist im Durchschnitt um das Doppelte schneller als die bisher bekannten Vergleichsstrategien Schlichten Kopieren und Schlichten Z-Konstant. In einigen Fällen konnte die Berechnungszeit sogar um den Faktor 4 verkürzt werden.

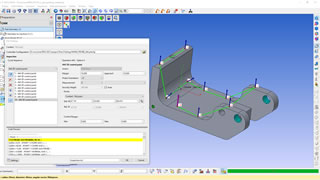

Messen inkl. Bauteilzentrietung

Eine weitere wichtige Funktion in der neuesten WORKNC-Version beinhaltet die neue Messfunktion, inkl. Bauteilzentrierung. Die Funktion erlaubt das Erzeugen und Exportieren beliebiger Messpunkte sowohl für verschiedene Arten von Mess-Maschinen als auch für das direkte Messen auf vorhandenen CNC-Fräsmaschinen. Die verbesserte Bauteilzentrierung eignet sich insbesondere für Fräsmaschinen mit Tischpalettierungssystemen

5-Achsen-Kurvenerstellung

Eine zusätzliche Verbesserung stellt die neue vollautomatische 5-Achsen-Kurvenerstellung dar. Zur vereinfachten Erzeugung komplexer Kurven werden die Schritte unterteilt. Verbessert wurden ebenfalls nachträgliche Editiermöglichkeiten und die Synchronisation der verschiedenen Basiskurven.

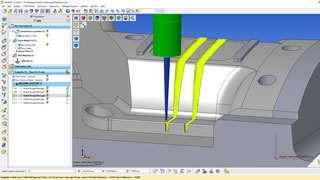

5-Achsen-Abwälzen

Zu den neuen Features in der WORKNC-Strategie 5-Achsen-Abwälzen zählt die Möglichkeit, unter Verwendung von Kreissegmentfräsern, die Werkzeugkontur in die Bearbeitung einzubeziehen. Die Strategie ermittelt automatisch den effizientesten Kontaktpunkt und passt ihn individuell an die Bauteilkontur an. Dies ermöglicht eine optimale Bearbeitung bis auf den Bauteilboden inklusive eventuell vorhandener Radien.

5-Achs-ISO-Führungsfläche

Eine neue 5-Achsen-Strategie „5X-ISO-Führungsfläche“ basiert nicht nur auf Kurven, sondern zusätzlich auch auf Führungsflächen. Wie in anderen 5-Achs-Strategien werden auch hier Werkzeugprofile von Kreissegmentfräsern unter Verwendung der Advanced Toolform Technologie unterstützt. Auf Grundlage des gleichen Algorithmus offeriert WORKNC dem Anwender die ebenfalls neue Strategie 5X-Schaufel Schlichten.

WORKNC | Designer

Advanced Analysis

Neue Funktionalitäten in WORKNC Designer – dem speziellen 3D-CAD Modellierungsmodul fürs CAM– beinalten acht spezielle Funktionen zur Analyse und Prüfung von CAD-Modellen: Entwurfsanalyse, Höhenanalyse, Krümmungsanalyse, Kantenanalyse, Flächenbereichs- und Typenanalyse, sowie einen Bauteilvergleich und eine Dickenabfrage.

Reverse Engineering

Das Reverse Engineering-Modul von WORKNC Designer ermöglicht es importierte Scan-Daten sowohl aus Dateien als auch direkt von Hexagon Scannern zu verarbeiten und in neue Mesh-Modelle zu konvertieren. Diese können hierbei in ihrer vorliegenden Form oder als eine Grundlage für die Kurven- oder Flächenerstellung verwendet werden, so dass aus Mesh-Modellen komplette neu aufgearbeitete CAD-Modelle entstehen.

WORKNC Version 2020.1

WORKNC 2020.1

Mit der WORKNC Version 2020.1 werden eine Reihe von Fertigungsproblemen durch verbesserte Funktionen gelöst. Somit werden smart factories noch effektiver.

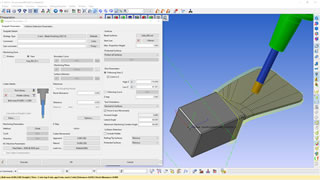

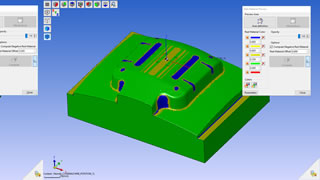

Advanced Toolform-Schruppen

Bei der Bearbeitung z.B mit Hochvorschubmessern, kann nun das reale Werkzeug definiert werden.

Das Schruppen mit der Advanced Toolform-Technologie von WORKNC 2020.1 ermöglicht es in dem Fräsprozess, ein genaueres Schruppmodell (Stock, Rohteil) zu berechnen.

Somit werden die Fräsbahnen exakt mit dem Profil des Fräsers erzeugt und nicht mit einem ähnlichen Fräswerkzeug.

Das bedeutet das die 1.Schruppbearbeitung die gleiche Zeit für die Bearbeitung benötigt, aber ein wesentlich genaueres Ergebnis des Restmaterials berechnet wird, so dass alle nachfolgenden Restmaterial Schruppbearbeitungen sowohl in der Berechnung als auch in den Bearbeitungszeiten erheblich schneller sind. Unsere Tests zeigten eine Optimierung im Restmaterial Schruppbearbeitungen von bis zu 70%.

Die Verwendung der innovativen Advanced Toolform-Technologie verbessert die Qualität des Fräswegs, selbst wenn Standard Werkzeugformen angewendet werden, es ermöglicht dem Benutzer, sich von Einschränkungen wie Überschritten oder negativen Versätzen zu befreien, die größer als der Eckenradius des Werkzeugs sind, selbst bei konischen Formen Werkzeuge.

Electrode Module - WORKNC | Designer

Das Hybrid-Modellierungssystem WORKNC Designer beinhaltet ein Elektrodenmodul mit einfachen und intutiven Funktionen. Das Modul wurde mit Anwendern aus dem Werkzeug.- und Formenbau entwickelt.

WORKNC Enhanced Link - WORKNC | Designer

WORKNC Designer dient zur Vorbereitung von Bauteilen zur Spanenden Fertigung und bietet darüber hinaus eine vielzahl von Optionen zur Direktmodellierung. Durch die Anbindung an das WORKNC CAM können Projekte, über die neue Benutzeroberfläche, unkompliziert im Designer erzeugt werden.

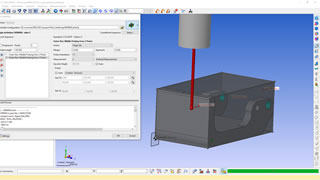

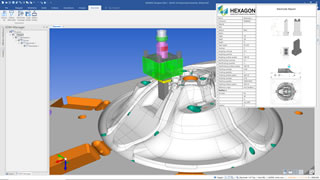

NCSIMUL-Schnittstelle

Ab der Version WORKNC 2020.1 bietet Hexagon mit der Software NCSIMUL eine integrierte Simulationslösung für NC-Programme an. Über WORKNC werden alle für eine Maschinensimulation notwendigen Daten, wie z. B. Rohteil, Konstruktionsteil und Spannmittel, sowie das NC-Programm, Nullpunkte und die Komplettwerkzeuge an NCSIMUL übergeben.

Über ein Schnittstellenmenü in WORKNC kann der Anwender die virtuelle Maschine aus NCSIMUL auswählen. Dabei ist es möglich, auch mehrere Aufspannungen zu übertragen.

Die Schnittstelle ist so ausgelegt, dass ein manueller Eingriff in NCSIMUL für die Projektkonfiguration nicht erforderlich ist. In NCSIMUL kann sofort mit der Simulation und Analyse sowie ggf. mit der Fehlerbehebung begonnen werden. Eine externe Datenaufbereitung entfällt.

Neben der klassischen Simulation bietet NCSIMUL eine Optimierung der Vorschubgeschwindigkeit und eine Dokumentation für die Fertigung an.

WORKNC Version 2020.0

WORKNC 2020.0

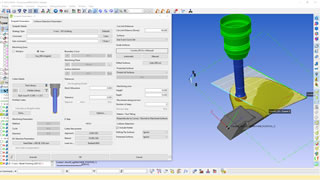

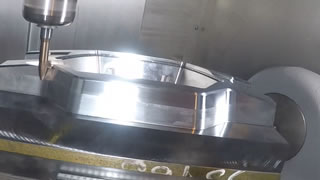

Advanced Toolform

WORKNC 2020.0 erweitert seine exklusive Advanced Toolform-Technologie um die Einführung der 5-Achsen-Bearbeitung für jede Werkzeugform.Es ermöglicht die Berechnung von 5-Achsen-Werkzeugformen wie Zylinder, Ovale, Parabolische oder eine beliebige Form über die Teileflächen, einschließlich negativem Fräsbahnaufmaß.

Kreissegmentwerkzeuge bieten den Vorteil eines weicheren Kontaktpunkts, was zu größeren Zustellungen führt, ohne die Zugänglichkeit zu beeinträchtigen, da der Schaftdurchmesser relativ klein gehalten wird. Mit der Advanced Toolform-Lösung von WORKNC können mehrere Oberflächen gleichzeitig bearbeitet werden, die aus einem beliebigen CAD-System stammen können. Die CAD-Daten können auf einen Volumenmodell oder einen Flächenmodell basieren.

Werkzeugweg für die Wandbearbeitung

Die Strategie „Wände fräsen“ wird durch die Optionen „Spiralbewegung“ und „2D-Werkzeug-Kompensation verwenden“ ebenfalls verbessert. Sie können die inneren und/oder äußeren Kanten schützen, indem Sie einen Wert für den internen und/oder externen Glättungsradius definieren. Die Rückzüge wurden optimiert, um die Produktivität zu steigern und die Bearbeitungszeit zu verkürzen.

Leistungsverbesserungen

Kunden profitieren von Leistungsverbesserungen, die in dieser Version erzielt wurden, insbesondere beim Waveform Schruppen, bei der Prüfung von Halterkollisionen und 5-Achsen-Maschinenkollisionen und bei der 3D- Rohteilinitialisierung.

Verbesserungen der Werkzeugwege

Bei den wichtigsten Schlicht-Strategie kann ab sofort auf ein „Aufmaß Boden“ definiert werden. Ebenfalls können die Globalen Schrupp-Strategien schwierige Bereiche an der Geometrie besser bearbeiten, da mit einer exakteren Annäherung an den Werkzeugschaft gerechnet wird.

Neue Bezeichnung der Produktversionen

Information zu unseren neuen Versionsbezeichnung finden Sie hier.

WORKNC Version 2019 R1

WORKNC 2019 R1

Schruppen Z-konstant/Restmaterial - Aufmaß Boden

Zusätzlich zum traditionellen Aufmaß Parameter kann nun ein Aufmaß Boden definiert werden. Das führt zu einem anderen Aufmaß für die Werkzeugspitze, deren absoluter Wert für waagerechte Flächen gilt. Auf senkrechten und schrägen Flächen ist das Aufmaß zwischen den Werten für Aufmaß und Aufmaß Boden.

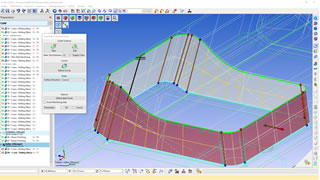

Schlichten Parallel

Eine neue Strategie Bearbeitung Z-Ebenen, die die Technologie der erweiterten Werkzeugform benutzt, wurde in der Version 2019 R1 von WORKNC eingeführt. Sie erlaubt die Verwendung von Tonnenfräsern oder einer Kombination von Einsatz und Tonnenfräser, mit denen größere Tiefenzustellungen in der Z-Achse erreicht werden. Damit wird die Bearbeitungsdauer reduziert und eine bessere Oberflächenqualität erreicht.

Diese Strategie kann in der kürzlich eingeführten Fräsbahn mit erweiterter Werkzeugform Schlichten Parallel gewählt werden, die nun als Optionen Ebene Flächen oder Bearbeitung Z-Ebenen bietet.

Zusätzliche Option für die Punkteverteilung

Der Dialogbox Zusätzliche Parameter wurden neue Optionen für die Punkteverteilung hinzugefügt. Der Zugriff erfolgt über den Button Optionen im Abschnitt Toleranzen des Fräsbahnmenüs. Diese Optionen zielen darauf ab, die Auswirkung der Flächenfacettierung zu reduzieren, insbesondere bei der Verwendung des Modus Ebene Flächen. Die Optionen Zufällig und Alternierend sind normalerweise auf Flächen mit regelmäßigen Formen und großen Krümmungsradien zu verwenden.

Restmaterial Konturen - Begrenzung Z-oben Z-unten

Eine Variable Z-Tiefenzustellung ist nun bei der Strategie Restmaterial Konturen wieder anwendbar.

Parallele Fräsbahnberechnungen

Die Anzahl der initialen parallelen Fräsbahnberechnungen wird nicht mehr über eine Variable in der environ.cfg ( WNC_MENU_INITIAL_CALC_PROCS= ) festgelegt, sondern kann direkt im WORKNC Menu eingestellt werden.

Dies kann man unter „Parameter/Abfragen > Software konfigurieren > Fräsbahnberechnung >Ursprüngliche Anzahl der Prozesse einstellen“

Prüfung der Werkzeug Ausrichtung auf inkrementalen NC Maschinen

Der Funktion Werkzeug Ausrichtung wurde eine neue Funktion zur Prüfung der Ausrichtung hinzugefügt. Diese Funktion kann sich als sehr nützlich erweisen, um die korrekte Werkzeug Ausrichtung auf ausgewählten Flächen zu prüfen, wenn inkrementale NC Maschinen für die Bearbeitung verwendet werden. Das bedeutet ebenso, dass die Prüfung der Werkzeug Ausrichtung durch die Erkennung von Fehlern insofern Zeit sparen kann, da sie vor den Berechnungen von Fräsbahn und Postprozessor erfolgt, während derer Fehler in den vorhergehenden Versionen erkannt wurden.