Audi Werkzeugbau gibt Gas mit WorkNC

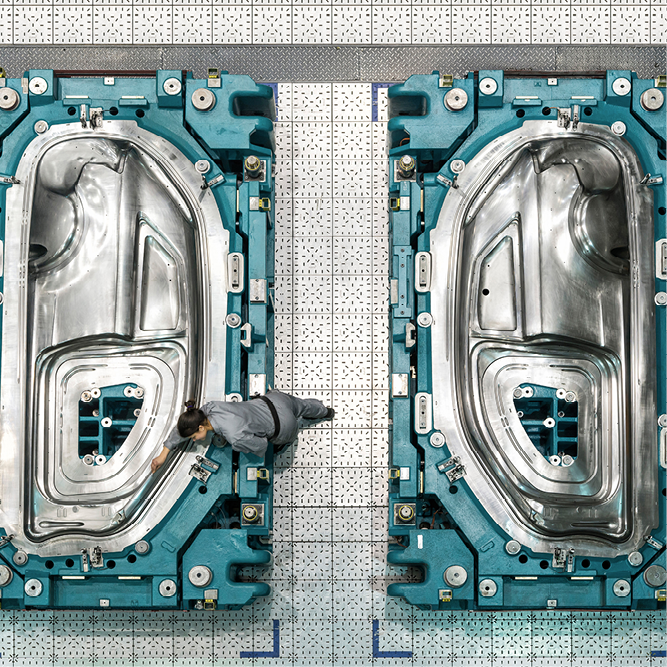

Der Werkzeugbau der Audi AG, der seit Jahresbeginn 2017 den offiziellen Namen „Kompetenzcenter Anlagen-/Umformtechnik“ (kurz: KCU) trägt, gehört zu den Kernkompetenzen von Audi. In seinen Zuständigkeitsbereich fallen sowohl Presswerkzeuge für Türen, Motorhauben, Seitenteile der Fahrzeuge etc. als auch

die Anlagen für den Karosseriebau. Vom internationalen Wettbewerb zu externen

Dienstleistern angetrieben, sind die Verantwortlichen permanent auf der Suche nach Innovationen, mit denen sich Abläufe und Ergebnisse verbessern lassen. Einer, der sich täglich mit Innovationen beschäftigt, ist Markus Brunner, Mitglied im Team ‚Betriebsmanagement Maschinentechnik‘ des KCU in Ingolstadt. Zu seinen Aufgaben gehört es, die zerspanende Fertigung im Werkzeugbau hinsichtlich CAD- und CAM-Technik zu optimieren. Er erklärt: „Wir sind hier mit Einzelteilbearbeitung konfrontiert, woraus besondere Anforderungen erwachsen. Der häufige Produktwechsel erfordert vor allem eine große Flexibilität in der Zerspanung. Diesbezüglich kommt auch einer effizienten CAM-Programmierung

große Bedeutung zu.“

Mithilfe des CAM die Einzelteilfertigung standardisieren

Markus Brunner beschäftigt sich vor allem damit, durch moderne, CAM-programmierte Zerspanungstechnologien die Bearbeitungsqualität zu steigern sowie Durchlaufzeiten und damit Bearbeitungskosten zu reduzieren. Sein Partner

aufseiten der Programmiersoftware ist die Vero Software GmbH mit ihrem CAM-System WorkNC, das im Audi Werkzeugbau schon seit vielen Jahren eingesetzt wird. „Wir nutzen WorkNC durchgängig vom 3-Achs- und 3+2-Achs- bis zum 5-Achs-Simultanfräsen von Formenwerkzeugen sowie zunehmend auch in der 2,5D-Bearbeitung“, beschreibt Markus Brunner den Einsatzbereich der Software. „Die Programmierung und Handhabung von WorkNC ist extrem einfach, was in der Einzelteilfertigung besonders wichtig ist. Selbst komplizierte Bauteile können wir intuitiv und schnell programmieren. Des Weiteren bietet WorkNC viele Möglichkeiten, um Bearbeitungsumfänge bzw. deren Programmierung trotz Einzelteilfertigung zu standardisieren und zu automatisieren.“ Als vielfältig und effizient bezeichnet er darüber hinaus die von WorkNC bereitgestellten Bearbeitungsstrategien, die es ermöglichen, „jedes Bauteil wirtschaftlich zu programmieren und zu bearbeiten“.

Herausforderung: die besondere Geometrie der HFC-Fräser

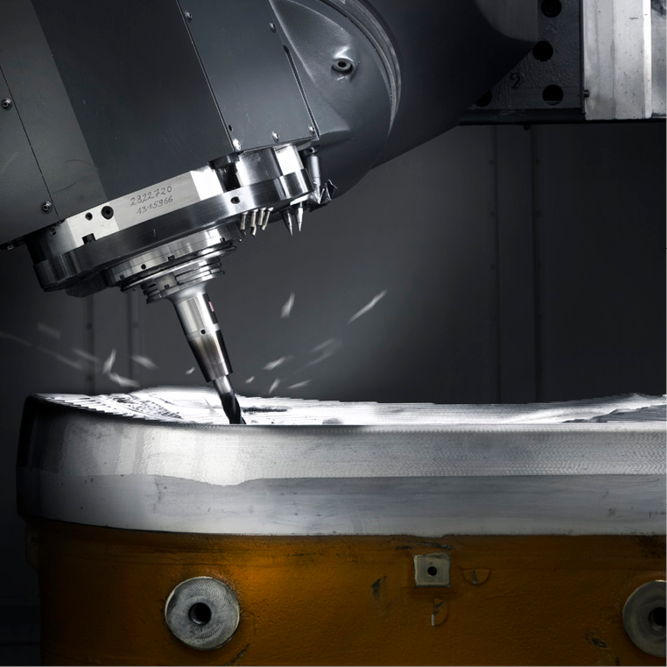

Um die Fräsbearbeitung künftig noch effizienter zu machen, entwickelt Vero die Software WorkNC permanent weiter. Das Release 2017 R1 enthält zum Beispiel eine neue Hochvorschubstrategie, die auf Anregung der Audi-Werkzeugbauer und in enger partnerschaftlicher Zusammenarbeit mit ihnen entstanden ist. Während es beim Hochgeschwindigkeitsfräsen (High Speed Cutting, HSC) in erster Linie um das Erzeugen qualitativ hochwertiger Oberflächen geht, steht das Hochvorschubfräsen (High Feed Cutting, HFC) für kurze Bearbeitungszeiten beim Schruppen und Vorschlichten. Verschiedene Anbieter haben dafür spezielle Werkzeuge mit Hochvorschubgeometrien entwickelt, deren Schneidkanten eine deutlich größere Kontaktlinie zum Werkstück aufweisen als herkömmlich eingesetzte Rundwendeplatten. Dadurch geht die radiale Schnittkraftbelastung auf den Fräser und die Maschinenspindel so stark zurück, dass sich deutlich höhere Zahnvorschübe fahren lassen und das Zeitspanvolumen auf ein Mehrfaches ansteigt. Das wirkt sich insbesondere bei der zerspanungsintensiven Schrupp- bzw. Vorschlichtbearbeitung positiv auf Bearbeitungszeit und Fertigungskosten aus. Bevor Vero die neue WorkNC-Lösung präsentierte, sahen sich die Anwender beim Einsatz solcher Fräswerkzeuge mit folgender Problematik konfrontiert: CAM-Systeme konnten bislang die neuen Hochvorschubgeometrien nur unzureichend abbilden, was in der praktischen Anwendung zu einem undefinierten Aufmaß auf der Bauteiloberfläche führte. Das wiederum beeinträchtigte die Prozesssicherheit im nachgelagerten Schlichtprozess.

Mit WorkNC auf derÜberholspur

Die Version 2017 R1 von WorkNC wartet mit interessanten Neuerungen auf:

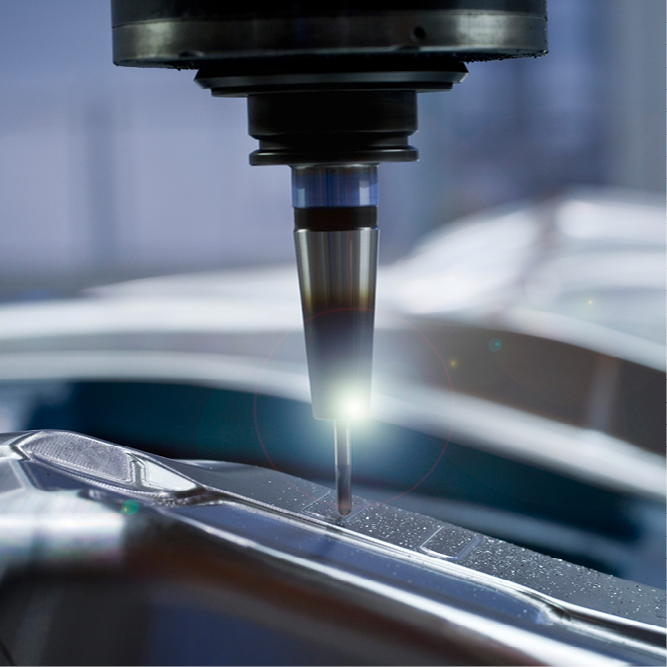

- Werkzeugbahn-Strategie: für paralleles Schlichten auf der Grundlage der Advanced-Toolform-Technologie. Dabei berücksichtigt die Software die tatsächliche physikalische Geometrie des Schneidwerkzeugs, egal ob es sich um einen Hochvorschub-Fräser, ein Standardwerkzeug oder eine beliebige konvexe Werkzeugform handelt.

- 3D-Werkzeugkorrektur und dynamische Warteschlange: für die Fräsbahn-Berechnung.

- Strategie für vertikale Drehungen in Auto5: für Verbesserungen bei Qualität

- und Funktionen bei der Bearbeitung großer Bauteile.

- Option zur Erstellung und Bearbeitung von 5-Achs-Kurvensätzen: Damit lassen sich bei der 5-Achs-Bearbeitung ruckartige Bewegungen des Maschinenkopfs vermeiden.

WorkNC kommt auch mit nicht regulären Schneiden klar

Die neue Hochvorschubstrategie berücksichtigt nun die Abweichungen der Fräswerkzeuggeometrien mit nicht regulärer Schneide. WorkNC vermeidet es dadurch, dass am Werkstück undefinierte Aufmaße entstehen. Markus Brunner ist vom Ergebnis begeistert: „Durch diese neue Strategie ist es möglich, Fräswerkzeuge jeglicher Kontur einzusetzen, also auch solche, deren Schneide von einer Regelgeometrie wie Kugel oder Torus abweicht. Damit können wir sogar Fräswerkzeuge nutzen, die speziell auf einen definierten Anwendungsfall hin konzipiert wurden.“ Die Begeisterung kommt nicht von ungefähr. Schließlich waren Brunner und seine Kollegen Impulsgeber für die Neuentwicklung. Zudem stellten sie für Testzwecke Maschinenkapazität zur Verfügung. In Versuchen wurde zum Beispiel das negative Flächenoffset eines Presswerkzeugs für eine Autotür gefräst. Während die Vorschlichtbearbeitung des Türaußenteils bislang drei Stunden und 15 Minuten dauerte und die Schneidplatten dreimal gewechselt werden mussten, gelang die Bearbeitung mit der neuen Hochvorschubstrategie von WorkNC in nur einer Stunde und 42 Minuten – ohne Plattenwechsel. Das eingesetzte Werkzeug war ein Hochvorschubfräser 1DP1E von Ingersoll Cutting Tools (WSP-Typ PEMT0502ZCTR-HR, WSP-Qualität IN2505, 65 mm Auskraglänge). „Durch den Einsatz der Hochvorschubstrategie von WorkNC und der entsprechenden Werkzeuge können wir beim Vorschlichten bis zu 30 Prozent der Bearbeitungszeit einsparen“, berichtet Markus Brunner aus seiner Erfahrung. Zur längeren Werkzeugstandzeit tragen die im Vergleich zu Rundplattenfräsern geringeren Abdrängungskräfte bei. Da die hauptsächlichen Bearbeitungskräfte in Z-, also in Spindel-Richtung, entstehen, kommt es zu weniger Schwingungen und das Werkzeug läuft in der Regel ruhiger, was sich positiv auf die Schneiden auswirkt. Als Besonderheit hebt Markus Brunner hervor: „Die neue WorkNC-Strategie kann auch bei negativem Flächenoffset eingesetzt werden, was nach meinem derzeitigen Wissensstand kein anderer CAM-Anbieter ermöglicht. Wir werden sie jedenfalls in Zukunft bei allen Bauteilen im Bearbeitungsschritt Vorschlichten einsetzen.“

Manchmal werden programmierte Fräsbahnen nachträglich korrigiert

Für Markus Brunner und seine Kollegen ist die neue Hochvorschubstrategie ein

Beispiel für die gute partnerschaftliche Zusammenarbeit mit Vero und den WorkNC-Entwicklern. Die Zufriedenheit erstreckt sich außerdem auf viele weitere

Punkte, wie der CAM-Experte ausführt: „Enorm wichtig sind für uns die Möglichkeiten von WorkNC zum nachträglichen Modifizieren von programmierten Fräsbahnen wie das bereichsweise Offsetieren und Schneiden von Bahnen.“ Er erwähnt außerdem die kurzen Berechnungszeiten durch 64-bit- und Multiprozessor-Technologie, die gerade beim Programmieren großer Bauteile von großer Bedeutung sind. Sehr geschätzt wird auch die Flexibilität des Gesamtsystems. Die Postprozessoren von WorkNC sind zum Beispiel nicht verschlüsselt und können durch den Anwender angepasst werden. „Dadurch ist es uns in den letzten Jahren gelungen, den Automatisierungsgrad in unserer Einzelteilfertigung deutlich zu steigern“, erwähnt Brunner. Somit lässt sich auch die CAM-Ausgabe zügig an die immer komplexer werdende Maschinentechnik anpassen, sodass das Potenzial der Werkzeugmaschinen vollständig ausgeschöpft werden kann.